Risk Değerlendirmesi Nedir?

Risk Değerlendirmesi sözü aşağıdaki metot ve uygulamaları içeren bir tanımlamadır;

- Zarar verme potansiyeli olan tehlike ve risk faktörlerinin tanımlanması (tehlikenin tanımlaması)

- Tehlikeyle bağlantılı risklerin analizi ve değerlendirilmesi (risk analizi ve risk değerlendirilmesi)

- Tehlikeyi ortadan kaldırmak için uygun yolları belirle veya tehlike tamamen ortadan kaldırılamıyorsa riski azalt. (risk kontrolü)

Tehlikeler tanımlanırken çalışma ortamı,çalışanlar ve işyerine ilişkin ilgisine göre asgari olarak aşağıda belirtilen bilgiler toplanır.

- İşyeri bina ve eklentileri.

- İşyerinde yürütülen faaliyetler ile iş ve işlemler.

- Üretim süreç ve teknikleri.

- Kullanılan maddeler.

- Artık ve atıklarla ilgili işlemler.

- Çalışanların eğitim, yaş, cinsiyet ve benzeri özellikleri

- Malzeme güvenlik bilgi formları.

- Ortam ve kişisel maruziyet düzeyi ölçüm sonuçları

- Varsa daha önce yapılmış risk değerlendirmesi çalışmaları.

Risk Analizi – tehlikelerin kaynağının ve risk düzeyinin belirlenmesi süreci

- Tespit edilmiş olan tehlikelerin her biri ayrı ayrı dikkate alınarak bu tehlikelerden kaynaklanabilecek risklerin hangi sıklıkta oluşabileceği ile bu risklerden kimlerin, nelerin, ne şekilde ve hangi şiddette zarar görebileceği belirlenir. Bu belirleme yapılırken mevcut kontrol tedbirlerinin etkisi de göz önünde bulundurulur.

- Toplanan bilgi ve veriler ışığında belirlenen riskler; işletmenin faaliyetine ilişkin özellikleri, işyerindeki tehlike veya risklerin nitelikleri ve işyerinin kısıtları gibi faktörler ya da ulusal veya uluslararası standartlar esas alınarak seçilen yöntemlerden biri veya birkaçı birarada kullanılarak analiz edilir.

- İşyerinde birbirinden farklı işlerin yürütüldüğü bölümlerin bulunması halinde ilk iki adım her bir bölüm için tekrarlanır.

- Analizin ayrı ayrı bölümler için yapılması halinde bölümlerin etkileşimleri de dikkate alınarak bir bütün olarak ele alınıp sonuçlandırılır.

- Analiz edilen riskler, kontrol tedbirlerine karar verilmek üzere etkilerinin büyüklüğüne ve önemlerine göre en yüksek risk seviyesine sahip olandan başlanarak sıralanır ve yazılı hale getirilir.

Risk Kontrolü, risk değerlendirme kararlarını uygulayan eylemlerdir.

Risk kontrol adımları

-

Risklerin kontrolünde şu adımlar uygulanır.

- Planlama: Analiz edilerek etkilerinin büyüklüğüne ve önemine göre sıralı hale getirilen risklerin kontrolü amacıyla bir planlama yapılır.

- Risk kontrol tedbirlerinin kararlaştırılması: Riskin tamamen bertaraf edilmesi, bu mümkün değil ise riskin kabul edilebilir seviyeye indirilmesi için aşağıdaki adımlar uygulanır.

- Tehlike veya tehlike kaynaklarının ortadan kaldırılması.

- Tehlikelinin, tehlikeli olmayanla veya daha az tehlikeli olanla değiştirilmesi.

- Riskler ile kaynağında mücadele edilmesi.

- Risk kontrol tedbirlerinin uygulanması: Kararlaştırılan tedbirlerin iş ve işlem basamakları, işlemi yapacak kişi ya da işyeri bölümü, sorumlu kişi ya da işyeri bölümü, başlama ve bitiş tarihi ile benzeri bilgileri içeren planlar hazırlanır. Bu planlar işverence uygulamaya konulur.

- Uygulamaların izlenmesi: Hazırlanan planların uygulama adımları düzenli olarak izlenir, denetlenir ve aksayan yönler tespit edilerek gerekli düzeltici ve önleyici işlemler tamamlanır.

- Risk kontrol adımları uygulanırken toplu korunma önlemlerine, kişisel korunma önlemlerine göre öncelik verilmesi ve uygulanacak önlemlerin yeni risklere neden olmaması sağlanır.

- Belirlenen risk için kontrol tedbirlerinin hayata geçirilmesinden sonra yeniden risk seviyesi tespiti yapılır. Yeni seviye, kabul edilebilir risk seviyesinin üzerinde ise bu adımlar tekrarlanır.

Risk değerlendirmesi neden önemlidir?

Risk değerlendirmeleri, iş sağlığı ve güvenliği yönetim planının ayrılmaz bir parçasını oluşturur. Risk değerlendirmeleri;

- Tehlikeler ve riskler hakkında farkındalık yaratır.

- Kimlerin risk altında olabileceği belirlenir (örneğin, çalışanlar, temizlikçiler, ziyaretçiler, yükleniciler, halk, vb.).

- Belirli bir tehlike için bir kontrol programının gerekli olup olmadığını belirlenir.

- Mevcut kontrol önlemlerinin yeterli olup olmadığını veya daha fazlasının yapılması gerekip gerekmediği belirlenir.

- Özellikle tasarım veya planlama aşamasında yapıldığında yaralanmaların veya hastalıkların önlenmesini sağlar.

- Tehlikelere ve kontrol önlemlerine öncelik verilmesini sağlar.

- Uygulanabilir olduğunda yasal gereklilikleri karşılar.

Risk değerlendirmesi ne zaman yapılmalıdır?

Aşağıdaki örneklerde olduğu gibi birçok sebeple risk değerlendirmesi yapmak gerekir;

- Yeni süreçler veya faaliyetler başlatılmadan önce.

- Mevcut süreçler veya faaliyetlerde değişiklikler yapılacaksa.

- Ürünler, makineler, aletler, ekipman değişiklikleri veya bunların zararlarıyla ilgili yeni bilgiler mevcut olduğunda,

- Yeni tehlikeler tanımlandıkça.

Risk değerlendirmesinin amacı nedir?

Risk değerlendirme sürecinin amacı, tehlikeleri değerlendirmek, bu tehlikeyi ortadan kaldırmak veya gerektiğinde kontrol önlemleri ekleyerek, risk düzeyini en aza indirmektir. Bunu yaparak, daha güvenli ve sağlıklı bir çalışma ortamı oluşturulması sağlanır.

Amaç, aşağıdaki soruları yanıtlamaya çalışmaktır:

- Hangi koşullar altında ne olabilir?

- Olası sonuçları nelerdir?

- Olası sonuçların ortaya çıkma olasılığı nedir?

- Risk mevcut önlemlerle etkin bir şekilde kontrol ediliyor mu veya daha fazla önlem gerekiyor mu?

Risk değerlendirmesi nasıl planlanır?

Genel olarak;

- Risk değerlendirmenizin kapsamı ne olacaktır (örneğin, ürünün kullanım ömrü, iş faaliyetinin gerçekleştiği fiziksel alan veya tehlike türleri gibi neyi değerlendirdiğiniz konusunda net olun).

- İhtiyaç duyulan kaynaklar (örneğin, değerlendirmeyi gerçekleştirecek ekibin eğitilmesi, bilgi kaynaklarının türleri, vb.).

- Ne tür risk analizi önlemleri kullanılacaktır (örneğin, en uygun değerlendirmeyi sağlamak için ölçeğin veya parametrelerin ne kadar kesin olması gerektiği).

- İlgili paydaşlar kimlerdir (ör. yönetici, denetçiler, işçiler, işçi temsilcileri, tedarikçiler vb.).

- Yetki alanınızda hangi ilgili yasalar, yönetmelikler, kurallar veya standartlar ile kurumsal politika ve prosedürler geçerli olabilir.

Risk değerlendirmesi nasıl yapılır?

Değerlendirmeler, çalışılan durum hakkında yetkin kişi veya kişilerden oluşan bir ekip tarafından yapılmalıdır. Ekipte veya bilgi kaynakları olarak, operasyona en aşina olan kişiler olduğundan, gözden geçirilen süreçlerde çalışan formenler ve işçilere yer verin.

Genel olarak, bir değerlendirme yapmak için:

- Tehlikeleri tanımlayın.

-

Yaralanma veya hastalık olasılığını ve ciddiyetini belirleyin.

- Normal çalışma durumlarının yanı sıra; bakım, kapatmalar, elektrik kesintileri, acil durumlar, anormal hava koşulları vb. gibi standart dışı olayları da göz önünde bulundurun.

- Güvenlik Bilgi Formu (MSDS), saygın kuruluşlardan alınan bilgiler, test sonuçları, işyeri denetim raporları, işyeri olaylarının kayıtları (meydana gelen olaylar, hastalıklar, yaralanmalar, ramak kalalar vb.) gibi tehlikeyle ilgili mevcut tüm sağlık ve güvenlik bilgilerini, türü ve sıklığı hakkında bilgiler de dahil olmak üzere gözden geçirin

- Yetki alanınız için minimum yasal gereklilikleri belirleyin.

- Risk kontrol yöntemleri hiyerarşisini kullanarak tehlikeyi ortadan kaldırmak veya riski kontrol etmek için gerekli eylemleri belirleyin.

- Tehlikenin ortadan kaldırılıp kaldırılmadığını veya riskin uygun şekilde kontrol edilip edilmediğini değerlendirin.

- Tedbirlerin etkinliğinin devamlılığını takip edin.

- Gerekli olabilecek her türlü belge veya kaydı saklayın.

Değerlendirme yaparken dikkate alınması gerekenler:

- Maddenin işlenmesinde, kullanılmasında, taşınmasında veya depolanmasında vb. kullanılan yöntemler ve prosedürler.

- İşçilerin fiili ve potansiyel maruziyeti (örneğin, kaç işçinin maruz kalabileceği, bu maruziyetin ne olduğu/olacağı ve ne sıklıkla maruz kalacakları).

- Mühendislik kontrolleri, iş uygulamaları ve hijyen uygulamaları ve tesisler aracılığıyla bu tür maruziyeti kontrol etmek için gerekli önlemler ve prosedürler.

- Görevin süresi ve sıklığı (bir görevin ne kadar süreyle ve ne sıklıkla yapıldığı).

- Görevin yapıldığı yer.

- Operasyonda kullanılan makineler, aletler, malzemeler vb. ve bunların nasıl kullanıldığı.

- Bölgedeki diğer faaliyetlerle olası etkileşimler (örn. temizlikçiler, ziyaretçiler vb.)

- Ürün, süreç veya hizmetin yaşam döngüsü (ör. tasarım, yapım, kullanım, hizmet dışı bırakma döngüsü).

- İşçilerin almış olduğu eğitim ve öğretim.

- Bir kişinin belirli bir durumda nasıl tepki vereceği (örneğin, makine arızalanırsa çalışanın olası tepkisi ne olur).

Değerlendirmenin yalnızca işyerinin mevcut durumunu değil, olası tüm senaryoları da dikkate alınarak d gerektiğini hatırlamak önemlidir.

Tehlikeyle ilişkili risk düzeyini belirleyerek, işveren ve (uygun olan yerlerde) sağlık ve güvenlik komitesi, bir kontrol programının gerekli olup olmadığına ve hangi düzeyde olduğuna karar verebilir.

Riskler nasıl değerlendirilebilir?

İnsanlara veya mülke zarar veren şeylerin, faaliyetlerin, durumların, süreçlerin vb. kontrol edilmesini sağlamak için riskler sistematik olarak tanımlanmalı ve gözden geçirilmelidir. Tüm risklerin aynı şekilde değerlendirilmesini sağlamanın bir yolu da risk değerlendirme formu kullanmaktır. Bu prosedür, deneyimli ve faaliyete tam olarak aşina olan biri tarafından gerçekleştirilmelidir (örneğin, "yetkili bir kişi").

Riskleri belirlemek için bir prosedür var mı?

Riskleri değerlendirmenin tek bir yolu yoktur ve kullanılabilecek birçok risk değerlendirme aracı ve tekniği vardır. Durumunuza en uygun yöntemi seçin. Her durumda, herhangi bir faaliyet, görev vb. için risk değerlendirmesi faaliyet başlamadan önce tamamlanmalıdır.

| Adım |

Aksiyon |

|

| 1 |

Tehlikeleri ve zarar verme potansiyellerini belirleyin. |

Bir tehlike envanteri. |

| 2 |

Tehlikeleri öncelik sırasına göre sıralayın. |

Bu liste, daha fazla eylemin planlanmasında faydalı olacaktır. |

| 3 |

Tehlike giderme veya risk kontrol önlemlerini belirleyin. |

Çeşitli yerlerde tehlike ortadan kaldırma veya risk kontrol önlemlerinin bir kaydı.�Tehlike giderme veya risk kontrol önlemlerinin yeterliliği.�Mevzuat, standartlar, en iyi uygulamalar veya kurumsal politikalar tarafından gerekli veya önerilen kontrollerin listesi. |

| 4 |

Tehlikeyi ortadan kaldırın veya risk kontrollerini uygulayın. |

Kontroller yerinde ve uygun şekilde çalışıyor. |

| 5 |

Kontrollerin etkinliğini ölçün. |

Kontrollerin çalışmaya devam ettiğini doğrulamak için periyodik olarak izleyin. |

| 6 |

Sürekli gelişmek için değişiklikler yapın. |

İyileştirmeler için izleyin. |

Tehlikeler nasıl belirlenir?

Genel olarak amaç, iş yerinizde mevcut olabilecek olası tehlikeleri bulmak ve kaydetmektir. Ekip olarak çalışmak ve hem çalışma alanına aşina olan hem de olmayan kişileri dahil etmek yardımcı olabilir. Bu şekilde, denetimi yapmak için hem deneyimli hem de yeni bir göze sahip olursunuz. Her iki durumda da, kişi veya ekip, değerlendirmeyi yürütmek için yetkin olmalı ve değerlendirilmekte olan tehlike, meydana gelebilecek olası durumlar ve bu tehlike veya riske uygun koruyucu önlemler hakkında iyi bilgiye sahip olmalıdır.

Tüm tehlikelerin bulunduğundan emin olmak için:

- İşin tüm yönlerine bakın.

- Bakım, onarım veya temizlik gibi rutin olmayan faaliyetleri dahil edin.

- Kaza / olay / ramak kala kayıtlarına bakın.

- İşyeri dışında evde, diğer iş lokasyonlarında, uzaktan çalışanları, müşterileri vb. çalışan kişileri dahil edin.

- İşin düzenlenme veya yapılma şekline bakın (işi yapan kişilerin deneyimlerini, kullanılan sistemleri vb. dahil edin).

- Öngörülebilir olağandışı koşullara bakın (örneğin: acil bir durumda, elektrik kesintisinde vb. kullanılamayan tehlike kontrol prosedürlerinin işleyiş üzerindeki olası etkileri).

- Bir ürünün, makinenin veya ekipmanın kasıtlı veya kasıtsız olarak değiştirilip değiştirilemeyeceğini belirleyin (örneğin, çıkarılabilecek bir güvenlik koruması).

- Çalışma döngüsünün tüm aşamalarını gözden geçirin.

- Ziyaretçilere veya halka yönelik riskleri inceleyin.

- Genç veya deneyimsiz çalışanlar, engelli kişiler veya yeni veya hamile anneler gibi farklı düzeyde risk taşıyabilecek insan gruplarını göz önünde bulundurun.

Aşağıdaki gibi bir grafik veya tablo oluşturmak yardımcı olabilir:

| Görev |

Tehlike |

Risk |

Önlem |

Kontrol |

| Kimyasalla Pas Sökme İşlemi (TCE) |

Uygunsuz maske kullanımı, Solunum maruziyeti, |

Solunum yolları tahrişi, narkotik, anestezik etki, bulanık görme, sss harabiyeti, kanser |

Havadaki konsantrasyonun yüksek olduğu durumlarda ABEK (EN 14387) maske kullanılması |

Yılda 1 idrarda trikloroasetik asit bakılması |

| Yetersiz havalandırma, Solunum maruziyeti |

Solunum yolları tahrişi, narkotik, anestezik etki, bulanık görme, sss harabiyeti, kanser |

Uygun mühendislik önlemleri alınarak, havadaki konsantrasyonunun 100ppm üzerine çıkmaması sağlanmalıdır.

Dönüşümlü çalışma yapılarak kişisel maruziyet düşürülmelidir. |

Akredite kuruluşlarca yılda 1 havada kimyasal konsantrasyonunun ölçülmesiYılda 1 idrarda trikloroasetik asit bakılması |

| Beraberinde taşlama, kaynak vb kıvılcım çıkaran işler yapılması |

Yanma veya elektrik arkı ve ortamda demir, bakır, çinko veya alüminyum bulunması durumunda yüksek derecede zehirli Fosgen ve hidrojen klorid oluşumuna sebep olur. |

Kimyasalın kullanıldığı alanın açık alev ve ark, kıvılcım çıkaran işlerden ayrı bir alanda yapılması gerekmektedir. |

Tesis yapısının gerekliyse değiştirilmesi |

| Eldiven kullanılmaması, Cilt maruziyeti |

Cilt tahrişi, dermatit |

Kimyasalın kullanımı sırasında kimyasala dayanıklı neopren eldiven kullanılmalı. Uzun kollu, cildi tamamen kapatan kıyafetler giyilmeli. Koruyucu kıyafetin tipi kimyasalın miktarına ve konsantrasyonuna göre seçilmeli. |

Koruyucu tedbirlerin uygulandığının düzenli olarak kontrolü |

| İş gözlüğü Kullanılmaması, Göz teması |

Göz tahrişi |

EN 166 yan korumaları bulunan iş güvenliği gözlüğü kullanılmalı |

Koruyucu tedbirlerin uygulandığının düzenli olarak kontrolü |

Tehlikenin zarar verip vermeyeceğini (risk teşkil edip etmeyeceğini) nasıl anlarsınız?

Her tehlike, kendi risk düzeyini belirlemek için incelenmelidir. Tehlikeyi araştırmak için şunlara bakabilirsiniz:

- Ürün bilgileri / üretici belgeleri.

- Geçmiş deneyim (işçilerden alınan bilgiler vb.).

- Yasal gereklilikler ve/veya geçerli standartlar.

- Endüstri uygulama kuralları / iyi uygulama örnekleri.

- Malzeme Güvenlik Bilgi Formu(MSDS), araştırma çalışmaları veya diğer üretici bilgileri gibi tehlikeyle ilgili sağlık ve güvenlik materyalleri.

- Saygın kuruluşlardan alınan bilgiler.

- Test sonuçları (işyerinin maruziyet ölçümleri, biyolojik belirteçler, vb.).

- İşyeri hekimi veya iş güvenliği uzmanının tecrübesi.

- Önceki yaralanmalar, hastalıklar, ramak kalalar, olay raporları vb. hakkında bilgiler.

- Sürecin veya görevin gözlemlenmesi.

Aşağıdakiler gibi risk düzeyine katkıda bulunan faktörleri dahil etmeyi unutmayın:

- Çalışma ortamı (düzen, koşul, vb.).

- Kullanılan çalışma sistemleri

- Öngörülebilir koşulların aralığı

- Kaynağın zarar verme şekli (örneğin, soluma, yutma vb.).

- Bir kişinin ne sıklıkla ve ne kadar maruz kalacağı.

- İşi yapan işçilerin etkileşimi, yeteneği, becerisi, deneyimi.

Riskler nasıl sıralanır veya önceliklendirilir?

Tehlikeleri sıralamak veya önceliklendirmek, hangi riskin en ciddi olduğunu ve dolayısıyla hangisinin önce kontrol edileceğini belirlemeye yardımcı olmanın bir yoludur. Öncelik, genellikle çalışan maruziyeti ve olay, yaralanma veya hastalık potansiyeli dikkate alınarak belirlenir. Risklere öncelik vererek bir sıralama veya aksiyon listesi oluşturursunuz.

Risk seviyesini belirlemenin basit veya tek bir yolu yoktur. Her durumda tek bir teknik de uygulanmayacaktır. Her bir durum için hangi tekniğin en iyi sonucu vereceği belirlenmelidir. Tehlikeleri sıralamak, işyeri faaliyetleri hakkında bilgi, durumların aciliyeti ve en önemlisi objektif muhakeme gerektirir.

Basit veya daha az karmaşık durumlar için, bir değerlendirme tam anlamıyla bilgi ve deneyime dayalı bir tartışma veya beyin fırtınası oturumu olabilir. Bazı durumlarda, kontrol listeleri veya bir olasılık matrisi yardımcı olabilir. Daha karmaşık durumlar için genellikle işe aşina olan bilgili bir personel ekibi gereklidir.

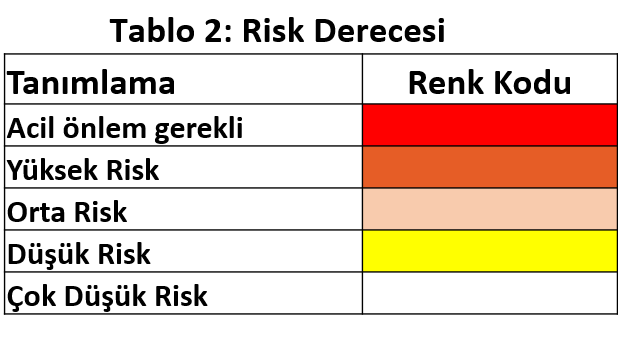

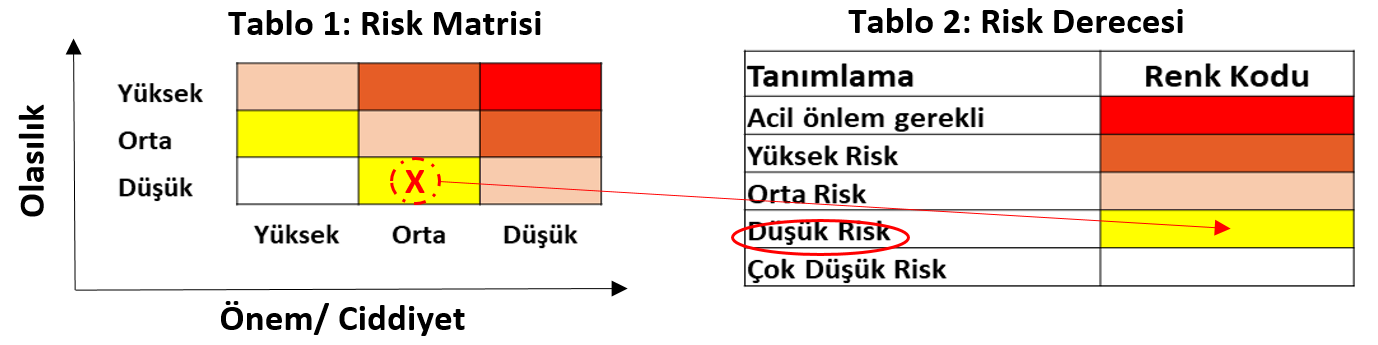

Örnek olarak,. Tablo 1’de olasılık ve şiddet arasındaki ilişkiyi gösteren basit risk matrisini düşünün.

Bu örnekteki önem dereceleri şunları temsil eder:

- Yüksek: büyük kırık, zehirlenme, önemli kan kaybı, ciddi kafa travması veya ölümcül hastalık

- Orta: burkulma, zorlanma, lokal yanık, dermatit, astım, işten izin alınmasını gerektiren yaralanma

- Düşük: Yalnızca ilk yardım gerektiren bir yaralanma; kısa süreli ağrı, tahriş veya baş dönmesi

Bu örnekteki olasılık derecelendirmeleri şunları temsil eder:

- Yüksek: Bir kişi tarafından yılda bir veya iki kez yaşanması muhtemel

- Orta: Bir kişi tarafından her beş yılda bir yaşanabilir

- Düşük: çalışma ömrü boyunca bir kez ortaya çıkabilir

Tablo 1'deki hücreler, Tablo 2'de gösterildiği gibi bir risk düzeyine karşılık gelir.

Bu risk derecelendirmeleri, aşağıdakiler gibi önerilen eylemlere karşılık gelir:

- Acil Önlem Gerekli: Süreci durdurun ve acil önlem tedbirlerini uygulayın

- Yüksek risk: Süreci araştırın ve kontrolleri hemen uygulayın

- Orta risk: Süreci devam ettirin; ancak, bir kontrol planı geliştirilmeli ve mümkün olan en kısa sürede uygulanmalıdır.

- Düşük risk: Süreci devam ettirin, ancak düzenli olarak izleyin. Bir kontrol planı da araştırılmalıdır.

- Çok düşük risk: Süreci izlemeye devam edin.

Bir örnek verelim:

Bir odayı boyarken yüksek alanlara ulaşmak için basamaklı bir tabure kullanılmalıdır. Çalışan hiçbir zaman 1 metreden daha yüksekte durmayacaktır. Değerlendirme ekibi durumu gözden geçirdi ve 1 m'de bir basamaklı taburede çalışmanın muhtemelen aşağıdaki sonuçlara sebep olacağını düşündü:

- Kişi düşerse zorlanma veya burkulma gibi kısa süreli bir yaralanmaya neden olur. Şiddetli bir burkulma, iş günü kaybına sebep olabilir. Bu sonuç, orta önem derecesindedir.

- Duvar boyamak, bu organizasyon için alışılmadık bir etkinlik olduğundan, çalışma ömründe bir kez ortaya çıkar. Bu kriter, düşük olasılık derecesindedir.

Risk matrisi grafiği (Tablo 1) ile karşılaştırıldığında bu değerler düşük bir riske karşılık gelmektedir.

İşyeri, bireyin taburede ayakta dururken stabilitesini korumasını sağlayacak geniş bir taburenin kullanılması da dahil olmak üzere risk kontrol önlemleri uygulamaya karar verir. Ayrıca, zemin yüzeyi düz iken, bireye taburenin bacaklarının her zaman düz yüzeyde durmasının önemi konusunda eğitim verilmesine karar verir. Eğitimde ayrıca boyama sırasında fazla uzanmamak için adımlar da yer alır.

Düzeltici – Önleyici Faaliyet nedir?

Düzeltici – Önleyici Faaliyet çalışanları bir maddeye veya işleyişe maruz kalmaktan korumak için gerekli; çalışanların sağlığa zararlı etkenlere (kimyasallar, bileşikler, gürültü, titreşim, vb.) maruziyetinin ölçüm prosedürleri, ikame, mühendislik kontrolleri, idari kontroller ve eğitim gibi adımları içerir. Yazılı bir İşyeri Düzeltici – Önleyici Faaliyet prosedürü, maruziyeti kontrol etmek için hangi yöntemlerin kullanıldığını ve bu kontrollerin etkinliğinin nasıl izleneceğini özetlemelidir.

Düzeltici – Önleyici Faaliyetler nelerdir?

Öncelikleri belirledikten sonra, kuruluş her bir özel tehlikeyi kontrol etmenin yollarına karar verebilir. Düzeltici – Önleyici Faaliyetler genellikle aşağıdaki kategorilere ayrılır:

- Eleme (ikame dahil).

- Mühendislik önlemler.

- İdari kontroller.

- Kişisel koruyucu ekipman.

Ne tür bir önlemin gerekli olduğunu nasıl bilebilirim?

Uygun bir önlem seçmek her zaman kolay değildir. Tehlikeleri ve riskleri değerlendirmek ve önceliklendirmek için genellikle bir risk değerlendirmesi yapmayı gerektirir. Hem "normal" hem de olası veya olağandışı durumlar incelenmelidir. Her önlem, işyerinin ihtiyaçlarına uyacak şekilde özel olarak tasarlanmalıdır. Bu nedenle, her faaliyet farklı olacaktır.

Bir Düzeltici – Önleyici Faaliyet seçmek için:

- Geçici ve kalıcı önlemlerin değerlendirilmesi ve seçilmesi.

- Kalıcı (mühendislik) önlemler uygulanana kadar geçici önlemlerin uygulanması.

- Makul olarak uygulanabilir olduğunda kalıcı önlemler uygulamak.

Örneğin, bir gürültü tehlikesi durumunda, geçici önlemler, çalışanların işitme koruması kullanmasını gerektirebilir. Uzun vadeli, kalıcı kontroller, gürültü kaynağını ortadan kaldırmak veya izole etmek için mühendislik yöntemler kullanılır.

İşyeri neden tehlike kontrolleri uygulamalıdır?

Bazı tehlikeler ve önlemleri mevzuatta özel olarak belirtilir. Her durumda, işveren gerekli özeni göstermekle, işyerinde yaralanmaları veya kazaları önlemek için gerekli önlemleri almakla yükümlüdür.

Bir tehlikeyi kontrol etmenin açık bir yolunun olmadığı, mevzuatın veya yönergelerin bir sınır belirtmediği durumlarda, bir iş sağlığı ya da iş güvenliği profesyonelinden bu çalışma koşullarında, en iyi uygulama veya standart uygulamanın ne olduğuyla ilgili yardım almanız gerekebilir

Unutmayın!

Yasal sınırlar veya kılavuzda belirtilen değerler (maruz kalma sınırı gibi) asla "güvenli" ile "güvensiz" arasında bir çizgi olarak görülmemelidir. En iyi yaklaşım, maruziyetleri veya tehlike riskini her zaman mümkün olduğu kadar düşük tutmaktır.

Bir tehlikeyi kontrol etmenin ana yolları nelerdir?

- Kaynağında önleme (ikame dahil) : tehlikeyi işyerinden uzaklaştırın veya tehlikeli malzemeleri veya makineleri daha az tehlikeli olanlarla değiştirin (ikame).

- Mühendislik Önlemleri : maruz kalma kaynağını azaltan tesisler, ekipman, havalandırma sistemleri ve süreçlerde yapılan tasarımları veya değişiklikleri içerir.

- İdari Kontroller: işin zamanlaması, politikalar ve diğer kurallar ve standartlar ve işletim prosedürleri gibi iş uygulamaları (eğitim, temizlik ve ekipman bakımı ve kişisel hijyen uygulamaları dahil) dahil olmak üzere işin yapılma şeklini değiştiren kontroller .

- Kişisel Koruyucu Donanım : kimyasallarla temas veya gürültüye maruz kalma gibi maruziyeti azaltmak için bireyler tarafından giyilen donanım.

Bu yöntemler aynı zamanda "kontrol hiyerarşisi" olarak da bilinir. Dahil edilen seviyelerin sayısından bağımsız olarak, hiyerarşi sunulan sıraya göre düşünülmelidir (her zaman önce tehlikeyi ortadan kaldırmaya çalışmak en iyisidir, vb.).

Önlemler:

- Kaynakta (tehlikenin "geldiği yer").

- Yol boyunca (tehlikenin "seyahat ettiği yer").

- İşçide

Kaynakta kontrol ve yol boyunca kontrol, mühendislik kontrolleri olarak da bilinir.

ikame nedir?

İkame yani yerine koyma yöntemi riskleri kontrol etmek için en etkili ikinci yöntemdir. Ortadan kaldırma adımına benzer ancak riski bir bütün olarak ortadan kaldırmak yerine, daha az riski bir başkasıyla değiştirmeyi içerir.

Aşağıdaki tablo bazı örnekler sunmaktadır:

| Kullanılan: |

İkame: |

| karbon tetraklorür (karaciğer hasarına, kansere neden olur) |

1,1,1-trikloroetan, diklorometan |

| benzen (kansere neden olur) |

toluen, sikloheksan, ketonlar |

| pestisitler (vücutta çeşitli etkilere neden olur) |

piretrinler gibi "doğal" pestisitler |

| organik çözücüler (vücutta çeşitli etkilere neden olur) |

su-deterjan solüsyonları |

| kurşunlu sırlar, boyalar, pigmentler (vücutta çeşitli etkilere neden olur) |

kurşun içermeyen versiyonlar |

| kumtaşı taşlama taşları (silika nedeniyle ciddi solunum yolu hastalıklarına neden olur) |

alüminyum oksit gibi sentetik taşlama taşları |

Ancak, ikame kimyasal veya maddenin herhangi bir zararlı etkiye neden olmadığından emin olmanız ve ikame kimyasal veya maddenin mesleki maruziyet sınırlarının altında olduğundan emin olmak için maruziyetleri kontrol etmeniz ve izlemeniz gerektiğini unutmayın.

Başka bir ikame türü, aynı kimyasalı kullanmayı, ancak onu farklı bir biçimde kullanmayı içerir. Örneğin, kuru bir toz kimyasal önemli bir akciğer hasarına sebep olabilir, ancak bu malzeme pelet veya kristal olarak satın alınabilir ve kullanılabilirse, havada daha az toz olabilir ve dolayısıyla daha az maruziyet olacaktır.

Unutmayın!

Değiştirirken, bir tehlikenin başka bir tehlikeyle takas edilmemesine çok dikkat edin. Bir kimyasalı/maddeyi bir başkasıyla değiştirmeye karar vermeden önce, yeni malzemenin tüm etkilerini ve potansiyel risklerini göz önünde bulundurun.

Daha az enerji gerektiren bir makinenin kullanılması veya daha az ağırlığa sahip eşyaların kaldırılmasını da İkamedir.

Alternatif ürünlerin uygun bir seçim olup olmadığına karar vermek için bir tehlike değerlendirmesi yapılmalıdır.

Çeşitli ürünlerin tehlikelerini karşılaştırmak için güvenlik veri sayfalarını (SDS'ler) ve diğer kimyasal bilgi kaynaklarını kullanın. Daha kolay karşılaştırma için, her potansiyel ikame için aşağıdaki kategorileri içeren bir tablo oluşturun. Karşılaştırılacak önemli özellikler şunlardır:

- Kimyasal ve Fiziksel Özellikler: Örneğin buhar basıncı, bir kimyasalın havaya ne kadar kolay buharlaştığının bir göstergesidir. Solunum yoluyla maruz kalma, birçok ürün için birincil maruz kalma yoludur; bu nedenle havadaki buhar konsantrasyonu, potansiyel maruz kalma derecesini büyük ölçüde etkiler. Bir çözücü çok uçucu değilse (kolayca buharlaşmaz), soluma yoluyla maruz kalma potansiyeli çok düşük olabilir. Öte yandan, yangın ve patlama bazen bir üründen kaynaklanan en büyük tehlikelerdir. İncelenmesi gereken özellikler arasında kendiliğinden tutuşma sıcaklığı, parlama noktası, yanıcılık sınırları ve reaktivite bulunur.

- Kısa Vadeli Sağlık Etkileri: Çeşitli kimyasalların hayvan toksisite değerlerinin karşılaştırılması, bunların göreceli kısa vadeli toksisitelerini (yani, hızlı gerçekleşen etkiler) önerebilir. Akut toksisite verilerinin örnekleri arasında LD50'ler ve LC50'ler (kimyasala maruz kalan test hayvanlarının %50'sini öldüren öldürücü dozlar veya konsantrasyonlar) yer alır. Toksisitenin hayvan türleri arasında büyük ölçüde değişebileceğini aklımızda bulundurmak önemlidir. Ayrıca, bir kimyasalın yüksek konsantrasyonlarına kısa süreli maruz kalmanın neden olduğu biyolojik etkiler veya olumsuz sağlık etkileri, düşük seviyeli, uzun süreli maruziyetlerden kaynaklananlarla aynı olmayabilir. Örneğin, birbiriyle yakından ilişkili iki aromatik hidrokarbon, benzen ve toluen, benzer akut toksik özelliklere sahiptir, ancak yalnızca benzen, uzun süreli veya kronik maruziyetin ardından kanserle ilişkilidir.

- Uzun Vadeli Sağlık Etkileri: Kronik akciğer hastalığı gibi uzun vadeli sağlık etkileri, kısa vadeli sağlık etkilerinden daha önemli olabilir.

- Cilt Toksisitesi: Hem doğrudan tahriş potansiyeli hem de alerjik duyarlılık incelenmelidir. Kimyasalları solumanın yanı sıra, bazı çözücülerin (ve hatta bazı çözücü buharlarının) sağlam cilt yoluyla da emilebileceği göz önünde bulundurulmalıdır. Bu maruz kalma yolu, vücuttaki kimyasalların genel alımına önemli ölçüde katkıda bulunabilir.

- Solunum Sisteminin Hassaslaşması: Kimyasala soluma yoluyla tekrar tekrar maruz kalınması astım krizi gibi aşırı duyarlı reaksiyonlara neden olabilir, özel maruziyet kontrol yöntemleri ve işyeri uygulamaları kurulmalı ve sürdürülmelidir.

- Kansere sebep olma potansiyel ve Üreme Etkileri: Bir bileşiğin insanlarda kanser veya üreme sistemi üzerine etkileri olduğuna dair yeterli kanıt varsa, özel kullanım önlemlerinin dikkate alınması gerekir.

- Maruziyet Değerlendirmesi: Fiziksel-kimyasal özellikler, ölçülen maruz kalma verilerine veya fiziksel durum, buhar basıncı, moleküler ağırlık, suda çözünürlük, kaynama noktası, erime noktası, Henry Yasası Katsayısı gibi özelliklere dayalı olarak olası veya olası olmayan maruz kalma yollarını belirlemek için de kullanılabilir. Alternatifin daha fazla, eşit veya daha az maruziyetle sonuçlanıp sonuçlanmayacağını belirleyin.

Mühendislik kontrollerinin örnekleri nelerdir?

Mühendislik kontrolleri, tehlikeyi en aza indirmek için bir binanın, ekipmanın veya işlemin tasarlanması yöntemlerdir. Kontroller uygun şekilde tasarlandığı, kullanıldığı ve bakımı yapıldığı sürece, mühendislik kontrolleri çalışanların maruziyetlerini kontrol etmenin çok güvenilir bir yoludur. Temel mühendislik kontrolleri türleri şunlardır:

- Süreç kontrolü.

- Emisyon kaynağının muhafazası ve/veya izolasyonu.

- Havalandırma.

Süreç kontrolü

Süreç kontrolü, riski azaltmak için bir iş faaliyetinin veya sürecinin yapılma şeklini değiştirmektir. Değişikliklerin tehlikeyi kontrol ettiğinden emin olmak için değişiklik uygulanmadan önce ve sonra izlem yapılmalıdır.

Proses değişikliklerinin örnekleri şunları içerir:

- Delme veya taşlama sırasında kuru yöntemler yerine ıslak yöntemler kullanın. "Islak yöntem", toz seviyelerini düşük tutmak için suyun tozlu bir yüzeye püskürtülmesi veya toz oluşmasını önlemek için malzemenin suyla karıştırılmasını sağlar.

- Tozu kontrol etmek ve soluma tehlikesini azaltmak için kuru süpürme (örneğin bir süpürge ile) yerine uygun bir vakum veya "ıslak yöntem" kullanın.

- Not: Özellikle kurşun veya asbest gibi zehirli maddeleri temizlerken asla normal bir "ev" elektrikli süpürgesi kullanmayın. Endüstriyel işler için özel olarak tasarlanmış bir vakum kullanın ve uygun filtreler vb. kullandığınızdan emin olun.

- Çözücü yağ giderme yerine buharla temizleme kullanın (ancak ısı stresi gibi ortaya çıkan potansiyel yüksek sıcaklık tehlikesini değerlendirdiğinizden emin olun).

- Dizel egzoz emisyonlarını ortadan kaldırmak için dizel motorlar yerine elektrik motorları kullanın.

- Solvent yüzey alanını azaltmak ve solvent kaybını azaltmak için solvent içeren (örn. yağ giderme işlemleri) açık yüzeyli tanklarda yüzen toplar kullanın.

- Geleneksel sprey boyama yerine daldırmayı, fırçayla boyamayı veya "havasız" sprey boya yöntemlerini kullanmayı deneyin. Bu yöntemler havaya salınan boya miktarını azaltacaktır.

- İşlemin sıcaklığını azaltmak daha az buhar açığa çıkmasını sağlayacaktır.

- Otomasyonu kullanın - işçiler malzemeleri ne kadar az işlemek veya kullanmak zorunda kalırsa, maruz kalma potansiyeli o kadar az olur.

- Manuel yöntemler yerine mekanik taşımayı kullanın.

Muhafaza ve İzolasyon

Bu yöntem, kimyasalı "içeride" ve işçiyi "dışarıda" (veya tam tersi) tutmayı amaçlar.

Muhafaza, seçilmiş bir tehlikeyi çalışandan "fiziksel olarak" uzak tutar. Ekipman sıkıca kapatılmıştır ve yalnızca temizlik veya bakım için açılır. Diğer bir örnek; bir kimyasalın kapağı açık ve kapalı bir alanda olduğu ve çalışanın malzemeyle yerleşik eldivenler kullanarak çalıştığı, aşındırıcı püskürtme kabinleri veya uzaktan kumanda cihazları sayılabilir. Yeterli önlemler alınmadığında maruziyet meydana gelebileceğinden, muhafaza bakım için açıldığında dikkatli olunmalıdır. Sızıntıları önlemek için muhafazanın kendisi iyi korunmalıdır.

İzolasyon, tehlikeli süreci işçilerin çoğunluğundan " fiziki olarak" uzaklaştırır. Yaygın izolasyon teknikleri, ekipmanın çevresinde veya çalışan iş istasyonlarının çevresinde kirleticisiz veya gürültüsüz bir kabin oluşturmaktadır.

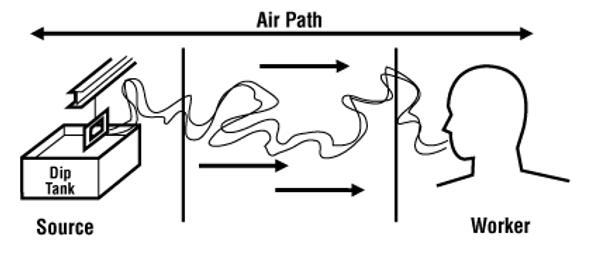

Havalandırma

Havalandırma, çalışma ortamında stratejik olarak hava "veren" ve "dışarı çıkaran" bir kontrol yöntemidir. Havalandırma, uygun şekilde tasarlanırsa bir hava kirleticisini çıkarabilir veya seyreltebilir. Yerel egzoz havalandırması, hemen hemen tüm kimyasallara ve işlemlere çok uyumludur. Kirleticiyi kaynağında ortadan kaldırır, böylece çalışma alanına dağılamaz ve genellikle genel havalandırmadan daha düşük egzoz hızları kullanır (genel havalandırma genellikle tüm odadaki havayı değiştirir).

Yerel egzoz havalandırması, tehlikeli maruziyetleri kontrol etmenin etkili bir yoludur, ancak diğer yöntemlerin (eleme veya ikame gibi) mümkün olmadığı durumlarda kullanılmalıdır.

Yerel bir egzoz havalandırma sistemi şu temel parçalardan oluşur:

- Havada (kaynakta) oluşan kirleticileri yakalayan bir başlık.

- Kirlenmiş havayı varsa hava temizleme cihazına veya fana (kaynaktan uzağa) taşıyan kanallar (egzoz bacası ve/veya devridaim kanalı).

- Davlumbazdan havayı kanallara çeken ve çalışma alanından havayı uzaklaştıran bir fan. Fan, istenilen debiyi üretirken sistemdeki sürtünme, davlumbaz girişi ve fitinglerden kaynaklanan tüm kayıpların üstesinden gelmelidir.

- Davlumbazda, kullanılan malzemeye/materyallere bağlı olarak, toz (partiküller), gazlar ve buharlar gibi kirleticileri hava akımı ortama boşaltılmadan veya ortama (dış hava) verilmeden önce uzaklaştırabilen hava temizleme cihazları da mevcut olabilir.

Bir havalandırma sisteminin tasarımı çok önemlidir ve kullanımdaki kimyasal veya kirletici madde ve süreçle ile uyumlu olmalıdır. Uzman rehberliği aranmalıdır. Uygun şekilde tasarlanırsa, test edilirse ve bakımı yapılırsa çok etkili bir kontrol önlemidir.

Farkındalığı artıran sistem örnekleri nelerdir?

Farkındalığı artıran sistemler, çalışanın bir tehlike olup olmadığını fark etmesine yardımcı olan yöntemlerdir. Bu tedbirler, uyarı sistemlerini, görsel veya sesli alarmları, uyarı işaretlerini veya işçiyi bir duruma karşı uyaran diğer göstergeleri içerir.

İdari kontrol örnekleri nelerdir?

İdari kontroller, kirletici alanlarda daha kısa çalışma süreleri planlayarak veya sınırlayıcı kurallar uygulayarak çalışanların kişisel maruziyetlerini sınırlar. Tehlikenin kendisi fiilen ortadan kaldırılmadığı veya azaltılmadığı için bu kontrol önlemlerinin birçok sınırlaması vardır. İdari kontroller, uygulanması, sürdürülmesi zor olabileceği ve maruziyeti azaltmanın güvenilir bir yolu olmadığı için genellikle tercih edilmez. Gerektiğinde, idari kontrol yöntemleri şunları içerir:

- Bir çalışma alanına erişimi kısıtlamak.

- Görevi yalnızca işi yapmak için yetkin veya kalifiye kişilerle sınırlamak.

- Az sayıda işçinin bulunduğu zamanlar için (akşamları, hafta sonları gibi) bakım ve diğer yüksek maruziyet operasyonlarının programlanması.

- Çalışanın bir maddeye maruz kaldığı süreyi sınırlayan iş rotasyonu çizelgelerinin kullanılması.

- İşçinin tehlikeye maruz kaldığı süreyi sınırlayan, iş-dinlenme programı kullanması.

İş Uygulamaları

İş uygulamaları aynı zamanda idari kontrollerin bir şeklidir. Çoğu işyerinde, iyi tasarlanmış mühendislik kontrolleri mevcut olsa bile, güvenli çalışma uygulamaları çok önemlidir. Güvenli çalışma uygulamalarının bazı unsurları şunları içerir:

- Güvenli çalışma prosedürleri veya standart çalışma prosedürleri geliştirmek ve uygulamak.

- Çalışanların işletme prosedürleri ve uygulamalar hakkında eğitim ve öğretimi.

- İyi temizlik programı oluşturmak ve sürdürmek .

- Ekipmanın bakımlı tutulması

- Dökülmeler, yangın veya çalışanların yaralanması gibi olaylar için acil müdahale için hazırlık ve eğitim

Eğitim ve öğretim

Çalışanların işlerini nasıl güvenli bir şekilde yürüteceklerine ilişkin eğitim ve öğretimi, maruz kalma riskini en aza indirmeye yardımcı olur ve eksiksiz bir işyeri sağlık ve güvenlik programının kritik bir unsurudur. Eğitim, yalnızca işin nasıl güvenli bir şekilde yapılacağını kapsamamalı, aynı zamanda çalışanların işlerinin tehlikelerini ve risklerini anlamalarını sağlamalıdır. Ayrıca onlara kendilerini ve iş arkadaşlarını nasıl koruyacakları konusunda bilgi sağlamalıdır.

İyi temizlik

Tehlikeli veya toksik maddelerin (örneğin, çıkıntılar veya kirişler üzerinde toz veya kirletici birikmesi) birikmesini önlemek için iyi bir temizlik şarttır.

Acil Durum Hazırlık

Acil durumlara hazırlıklı olmak, gerekli ekipman ve sarf malzemelerinin hazır olduğundan ve çalışanların sızıntı, dökülme, yangın veya yaralanma gibi planlanmamış bir şey olduğunda ne yapacaklarını bilmelerini sağlamak anlamına gelir. Bu prosedürler yazılı hale getirilmeli ve çalışanlara acil müdahale becerilerini düzenli olarak uygulama fırsatı verilmelidir.

Kişisel Hijyen Uygulamaları ve Tesisleri

Kişisel hijyen uygulamaları, işçinin maruz kaldığı tehlikeli madde miktarını azaltmanın bir başka etkili yoludur. Kirletici madde(ler) ciltte, giysilerde veya saçta birikebiliyorsa özellikle etkilidirler.

Kişisel hijyen uygulamalarına örnekler:

- Malzemeyi tuttuktan sonra ve yemek yemeden, içmeden veya sigara içmeden önce elleri yıkamak.

- Kirlenmiş ellerle dudaklara, buruna ve gözlere dokunmaktan kaçınmak

- Çalışma alanlarında sigara içmek, sıvı tüketmek, sakız çiğnemek veya yemek yemek yasaktır - bu faaliyetlere yalnızca "temiz" bir alanda izin verilmelidir

- Tehlikeli maddeleri gıda maddeleriyle aynı buzdolabında saklamamak

Bir tehlike kontrol yöntemi olarak kişisel koruyucu ekipman (KKD) hakkında ne bilmeliyim?

Kişisel koruyucu ekipman (KKD), solunum cihazları, eldiven gibi koruyucu giysiler, yüz siperleri, göz koruması ve kullanıcı ile kimyasal veya malzeme arasında bir bariyer sağlamaya yarayan öğeleri içerir.

Çok iyi bir nedenden dolayı listedeki son maddedir. Kişisel koruyucu ekipman, çok özel durumlar dışında maruziyeti azaltmak için kullanılan tek yöntem asla olmamalıdır, çünkü KKD herhangi bir uyarı vermeden etkinliğini yitirebilir (çalışanı korumayı durdurabilir). Örneğin: eldivenler, giysiler ve solunum cihazı kartuşlarında yırtılmalar meydana gelebilir.

Hangi tip KKD kullanılırsa kullanılsın, eksiksiz bir KKD programının yürürlükte olması esastır.

Tehlike kontrol programınızı ve yöntemlerinizi izlemek ve gözden geçirmek neden önemlidir?

Tedbirlerin etkin bir şekilde çalıştığından ve tehlikeye maruz kalmanın azaldığından veya ortadan kaldırıldığından emin olmak için hem tehlikeyi hem de tedbirlerin takibi ve izlemi önemlidir.

Fiziksel muayene, test uygulamaları, maruziyet değerlendirmesi, gözlemler, yaralanma ve hastalık takibi, kaza/olay araştırma raporları, çalışan geri bildirimi, iş sağlığı değerlendirmesi vb yöntemler izlem açısından önemlidir.

Aşağıdaki soruları yanıtladığınızdan emin olun:

- Tedbirler sorunu çözdü mü?

- Orijinal tehlikenin oluşturduğu risk kapsanıyor mu?

- Yeni tehlikeler yaratıldı mı?

- Yeni tehlikeler uygun şekilde kontrol ediliyor mu?

- İzleme süreçleri yeterli mi?

- İşçiler durum hakkında yeterince bilgilendirildi mi?

- Yeni durumla başa çıkmak için oryantasyon ve eğitim programları değiştirildi mi?

- Başka önlemler gerekli mi?

- Tehlike kontrollerinin etkinliği kurul tutanaklarında belgelendi mi?

- Başka ne yapılabilir?

Değerlendirme, daha fazla iyileştirme veya iyileştirme gerektirebilecek alanları belirleyecektir. Tüm işyeri tehlikelerinin tanımlanıp, değerlendirildiğini ve uygun şekilde kontrol edilip edilmediğini bilmek önemlidir. Organizasyonun tüm çalışanları için tehlikeler ve bunların nasıl kontrol edileceği hakkında bilgilendirme yapılmalıdır.

Risk Değerlendirmelerini gözden geçirmek ve izlemek neden önemlidir?

Risk değerlendirmenizin eksiksiz ve doğru olup olmadığını bilmek önemlidir. Ayrıca, işyerindeki herhangi bir değişikliğin yeni tehlikeler getirmediğinden veya tehlike önceliğini değiştirmediğinden emin olmak da önemlidir.

Kontrol yöntemlerinizin etkili olduğundan emin olmak için değerlendirmenizi düzenli olarak gözden geçirmeniz gerekmektedir

| Durum Tespiti Kontrol Listesi |

| Evet |

Hayır |

|

|

|

İş Sağlığı ve Güvenliği sorumluluklarınızı biliyor musunuz? |

|

|

Tehlikeleri belirlemek ve kontrol etmek için yürürlükte olan prosedürleriniz var mı? |

|

|

Güvenliği işinizin tüm yönlerine entegre ettiniz mi? |

|

|

Kalite, üretim ve satış için belirlediğiniz gibi, İş Sağlığı ve Güvenliği için de hedefler belirliyor musunuz? |

|

|

İş Sağlığı ve Güvenliği için uygun kaynakları tahsis ettiniz mi? |

|

|

Belirlenen tehlikeler için uygun tedbirler uyguladınız mı? |

|

|

Tüm çalışanlara İş Sağlığı ve Güvenliği sorumluluklarını açıkladınız ve anlamalarını sağladınız mı? |

|

|

Çalışanlar güvenli bir şekilde çalışmak ve uygun koruyucu ekipman kullanmak için eğitim aldı mı? |

|

|

Çalışanları tüm güvenli olmayan koşulları ve güvenli olmayan uygulamaları amirlerine bildirmeye teşvik eden bir tehlike raporlama prosedürü var mı? |

|

|

Yöneticiler, denetçiler ve işçiler, kaliteden sorumlu tutuldukları gibi güvenlik ve sağlıktan da sorumlu tutuluyor mu? |

|

|

Yeni ekipman alırken veya bir prosesi değiştirirken İş Sağlığı ve Güvenliği bir faktör mü? |

|

|

İşyerindeki yükleniciler, ziyaretçiler, stajyerler ve diğerleri aynı İş Sağlığı ve Güvenliği standartlarına tabi mi? |

|

|

Program faaliyetlerinizin ve iyileştirmelerinizin kayıtlarını tutuyor musunuz? |

|

|

İşçiler, sağlık ve güvenlik kurulu, İş sağlığı ve İş güvenliği profesyonelleri tarafından yapılan tavsiyeleri ve duyulan endişeleri ele alıyor musunuz? |

|

|

Teftişler veya olay raporları gibi raporlardan alınan maddeler gözden geçirildi ve düzeltici önlemler alındı mı? Bu adımlar belgelendi mi? |

|

|

Her çalışanın aldığı eğitim ve öğretimin kayıtlarını tutuyor musunuz? |

|

|

Tüm politika ve prosedürlerin düzenli olarak takip edildiğini doğrulamak için kontrol ediyor musunuz? |

|

|

Kayıtlarınız, bir çalışan güvenlik prosedürlerini ihlal ettiğinde disiplin cezası aldığınızı gösteriyor mu? |

|

|

İSG programınızı yılda en az bir kez gözden geçiriyor ve gerektiğinde iyileştirmeler yapıyor musunuz? |